Matratzen chemisch recyceln

We go beyond to develop recycling solutions

Evonik erforscht einen Weg, um den Polyurethan-Weichschaum ausgedienter Matratzen zu recyceln. Das innovative Hydrolyseverfahren zerlegt den Wertstoff in seine chemischen Grundbausteine, aus denen sich neue Produkte herstellen lassen.

Allein in Europa werden jährlich rund 40 Millionen Matratzen entsorgt. Würde man sie übereinanderstapeln, ergäbe sich ein Abfallberg von rund 8.000 Kilometer Höhe. Aktuell landet die Hälfte der ausrangierten Matratzen auf der Deponie, ein Drittel wird verbrannt. Nur 17 Prozent der Matratzen werden recycelt – allerdings geht damit derzeit ein Qualitätsverlust des Produkts einher. Evonik hat ein Verfahren entwickelt, um den Polyurethan(PU)-Weichschaum für die Kreislaufwirtschaft zu gewinnen.

Evonik entwickelt Hydrolyseverfahren für chemisches PU-Recycling

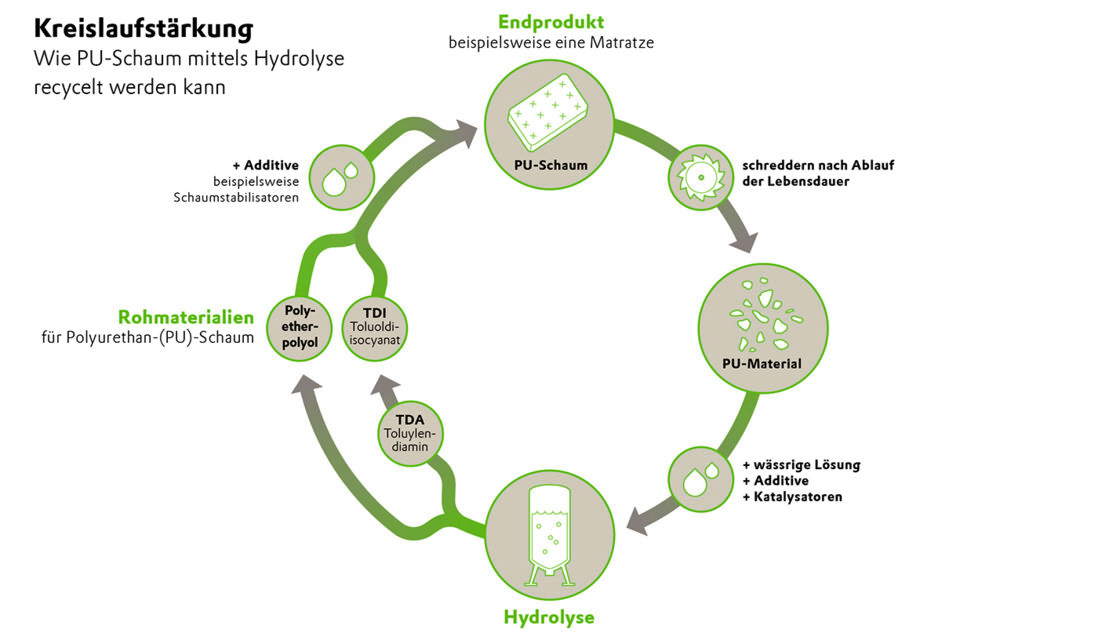

Die 40 Millionen ausrangierten Matratzen enthalten schätzungsweise 300.000 Tonnen PU-Weichschaum. Mit der richtigen Technologie kann der Schaum als nutzbarer Wertstoff in die Kreislaufwirtschaft überführt werden. Die Idee von Evonik: das Polyurethan in seine chemischen Grundbausteine zu zerlegen, um daraus neue Matratzen produzieren zu können. Weichschaumhersteller sind somit zukünftig für die Herstellung neuer Produkte nicht allein auf rohölbasierte Rohstoffe angewiesen. Evonik hat ein neues Hydrolyseverfahren entwickelt, mit dem sich die in PU-Weichschäumen enthaltenen Polyole vollständig zurückgewinnen lassen. Was sich im Labor bewährt hat, soll langfristig auch im industriellen Maßstab realisiert werden.

PU-Recycling als bereichsübergreifendes Innovationsprojekt

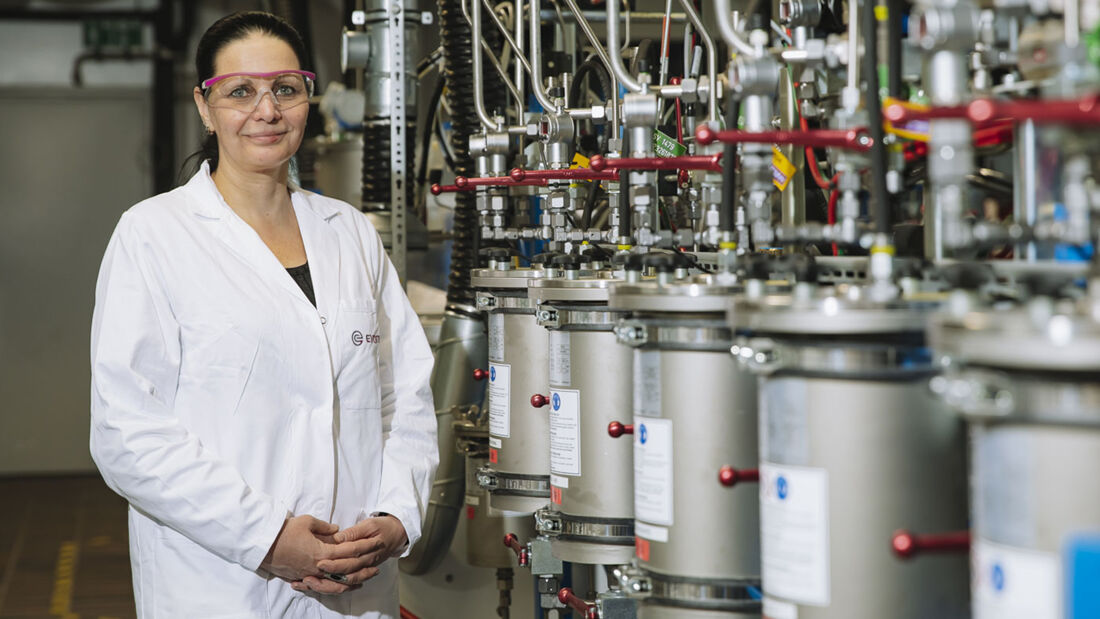

Genau daran arbeitet Annegret Terheiden. Die promovierte Chemikerin hat das Recyclingprojekt vor einigen Jahren angestoßen, gemeinsam mit Kollegen der Creavis. Die strategische Innovationseinheit Creavis ist der Business Incubator von Evonik. „Unsere Kernkompetenz liegt in der Entwicklung von Additiven, die es ermöglichen, PU-Weichschäume mit den gewünschten Eigenschaften auszustatten. Hier sind wir mit unserem Geschäftsbereich Comfort & Insulation Weltmarktführer“, sagt Terheiden. „Mit den gebündelten Kompetenzen der Creavis, der Verfahrenstechnik und unserer Geschäftseinheit können wir aber auch Innovationsprojekte in anderen Bereichen umsetzen – wie eben das PU-Recycling.“

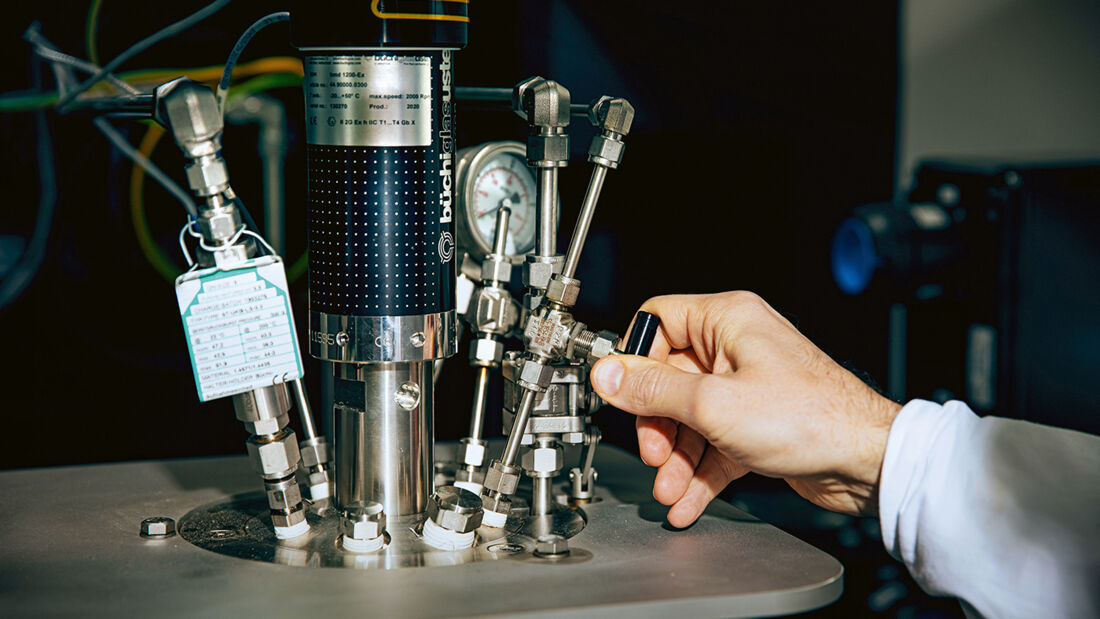

Terheiden arbeitet in dem Projekt mit Michael Ferenz zusammen. Für die Polyurethanspaltung nutzen Ferenz und seine Kollegen ein speziell entwickeltes katalytisches System. Der Katalysator sorgt dafür, dass die chemischen Bindungen schnell und effizient gebrochen werden und die Reaktion in einem akzeptablen Zeitraum ablaufen kann.

PU-Recycling: der lange Weg zum Ziel

Was am Ende des Prozesses übrig bleibt: ein Flüssigkeitsgemisch, in dem sich reines Polyol und ein Amin (TDA) befinden. Letzteres lässt sich in einer Folgereaktion zum Isocyanat TDI umsetzen. So werden ebenjene Stoffe, die für die Produktion von Polyurethan benötigt werden, in einem weiteren Aufreinigungsschritt zurückgewonnen. Damit die Moleküle anschließend wieder zum Verschäumen taugen, müssen sie zuerst sauber voneinander getrennt werden. „Das bekommen wir jetzt hin. Aber der Weg dorthin war langwierig“, sagt Ferenz.

Die Entwicklung des Prozesses war gleichzeitig auch der Startschuss für Evonik-Experten aus der Verfahrenstechnik: Partikeltechniker klärten, wie Matratzen besser zerkleinert werden können, Fluidverfahrenstechniker suchten nach einer Lösung, das Flüssigkeitsgemisch schnell und sauber in seine Bestandteile aufzutrennen. Auch Digitalisierer, Mess- und Regeltechniker, Umwelttechniker sowie Sicherheitstechniker verbesserten den Prozess stetig.

Rezyklate mit hervorragender Ökobilanz und vielversprechender Produktqualität

Industriepartner sind schon in diesem Stadium der Entwicklung von den Recyclingprodukten begeistert – etwa der britische Weichschaumhersteller The Vita Group, der seit 2021 eng mit Evonik zusammenarbeitet. Die hervorragende Ökobilanz der Rezyklate sei neben der sehr vielversprechenden Produktqualität laut Verantwortlichen des Unternehmens ein Alleinstellungsmerkmal des Verfahrens.

Um den Stoffkreislauf in der PU-Industrie zu schließen, kooperiert Evonik seit 2023 mit der Remondis-Gruppe, einem weltweit führenden Recyclingunternehmen. Die Partner wollen sicherstellen, dass langfristig auch der Schaum aus gebrauchten Matratzen für Recyclingprozesse zur Verfügung steht, und erarbeiten dafür gemeinsam ein Logistik- sowie Sortier- und Aufbereitungskonzept.

Der Aufbau von Wertschöpfungsketten treibt Evonik an, neue Wege zu gehen. „Ein zukunftsweisendes chemisches Recycling erfordert sowohl rückwärts- als auch vorwärtsgerichtete Kooperationen mit Partnern, um den Wertstoffkreislauf zu schließen und die Effizienz zu maximieren. Die optimierten Prozesse für die Zusammenarbeit zu finden, ist noch Neuland für die ganze Branche“, sagt Bettina Gerharz-Kalte, Leiterin der New Growth Area Circularity in der Creavis. „Die Pionierarbeit, die wir als Key Enabler für Circularity in diesem Polyurethan-Recyclingprojekt leisten, kommt am Ende auch weiteren Projekten in der Kreislaufwirtschaft und damit den Kunden von Evonik zugute.“

Evonik sammelt wertvolle Daten über PU-Recycling

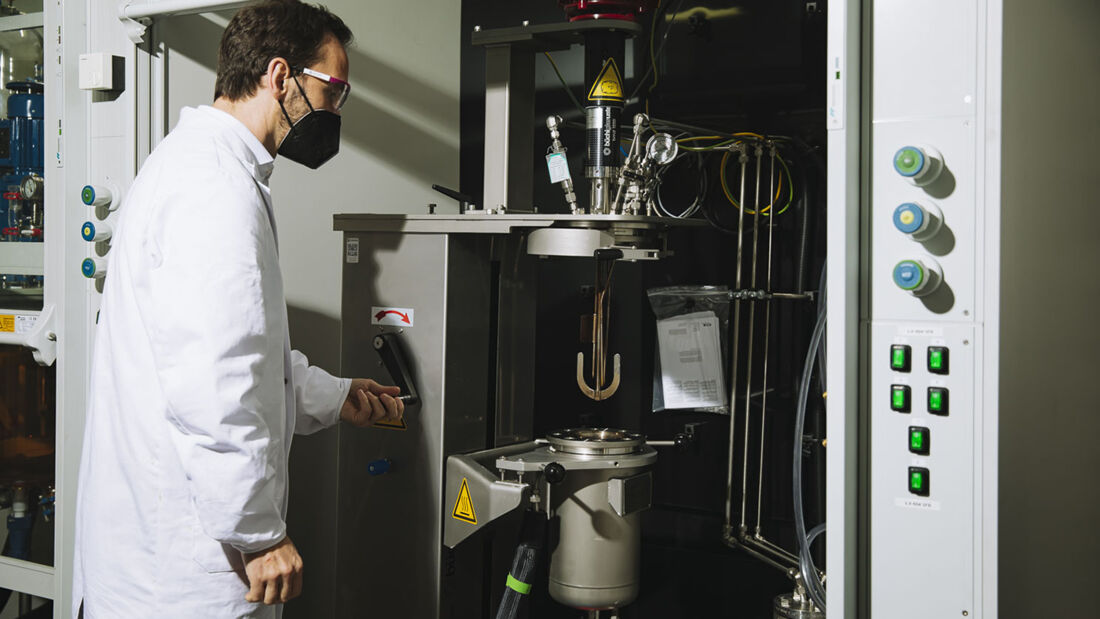

Das Recyclingprojekt gleicht einem gewaltigen Mosaik, an dem an mehreren Standorten parallel gearbeitet wird. Das große Bild setzt sich in einer Pilotanlage in Hanau zusammen. Dort wird derzeit der Prozess für die Rückgewinnung der Rohstoffe aus Altmatratzen optimiert. Verantwortlich dafür ist Andree Blesgen. „Wir skalieren hier am Standort Hanau den Recyclingprozess und sammeln wertvolle Daten“, sagt der Verfahrenstechniker. „Das wird uns dabei helfen, im nächsten Schritt eine Demonstrationsanlage zu errichten und mit ihr zu zeigen, dass unser Prozess auch im größeren Maßstab funktioniert.“

Bereits Ende 2022 hat Evonik den Teil der Anlage in Betrieb genommen, in dem die Matratzenschäume in ihre einzelnen Bestandteile zerlegt werden. Parallel dazu wurde der zweite Teil der Pilotanlage errichtet. Seit 2023 werden dort die einzelnen Bestandteile voneinander getrennt und ihre Qualität stetig verbessert. „Unser Ziel ist es nun, beide Teilanlagen gemeinsam zu betreiben, um den internen Recyclingkreislauf zu schließen“, sagt Blesgen. Im nächsten Schritt könnten so künftig im kleinen industriellen Maßstab entsprechende Schaummengen recycelt werden.

„Aus den Erfahrungen in diesem Projekt ergeben sich auch neue Geschäftschancen für unser Additivgeschäft“, sagt Bettina Gerharz-Kalte. „Wir lernen viel für ein ‚Design for Recycling‘ von Matratzen und damit für die Entwicklung maßgeschneiderter Additive für einen optimalen Kreislaufprozess.“

Fotos: Henning Ross (5), Stefan Wildhirt / Evonik Industries AG, Staudinger + Franke / Evonik

Infografik: Maximilian Nertinger